Le revenu est un traitement thermique effectué sur l’acier après la trempe pour obtenir la…

Galvanisation de l’acier : définition, processus, utilisations et avantages

La galvanisation est un processus courant dans l’industrie métallurgique qui protège l’acier et réduit le risque de corrosion et d’imperfections. Découvrez comment se déroule ce processus.

Processus de galvanisation de l’acier : définition, utilisations et réalisation

Qu’est-ce que la galvanisation ?

La galvanisation est une technique visant à recouvrir un métal avec un autre métal à travers un processus électrochimique. Ce processus doit son nom à Luigi Galvani. Après une série d’expériences avec des métaux et des cuisses de grenouille, ce dernier a découvert que chaque métal possède un certain degré de charge électrique. Il a ensuite classé les métaux en fonction de leur charge et a découvert que ceux avec une charge électrique plus faible peuvent être recouverts par ceux avec une charge plus élevée.

La galvanisation de l’acier ou du fer est utilisée depuis plus de 250 ans pour prévenir la corrosion et consiste simplement à recouvrir le métal de plusieurs couches de zinc. Ce processus présente de nombreux avantages et les techniques sont multiples.

À quelles fins la technique de galvanisation est-elle utilisée ?

Le processus de galvanisation a pour but de prolonger la durée de vie de certains métaux, en retardant autant que possible la corrosion ou l’usure causée par l’exposition à l’environnement (air, eau, terre, chaleur, etc.) et en renforçant le métal, ce qui le rend plus résistant aux chocs ou aux impacts.

Comment se déroule le processus de galvanisation de l’acier ?

Comme mentionné précédemment, la galvanisation consiste à recouvrir un métal ayant un certain degré de charge électrique avec un métal davantage chargé électriquement. La galvanisation de l’acier s’effectue à travers la pose de couches de zinc à chaud ou à froid.

Types de galvanisation

Pour mener à bien le processus de galvanisation, le fer ou l’acier est recouvert de couches de zinc via divers processus, notamment la galvanisation à froid ou à chaud.

Galvanisation à froid

La galvanisation à froid consiste à peindre la surface de l’acier à l’aide d’un pistolet, d’une brosse ou d’un rouleau, en utilisant un mélange à forte teneur en zinc (poudre de zinc) et autres résines. En outre, cette couche protectrice doit être électriquement conductrice. Ce processus n’est pas aussi efficace contre la corrosion que la galvanisation à chaud, car pour obtenir un résultat similaire, la peinture doit être composée d’au moins 95 % de zinc. Les peintures utilisées doivent être conformes à diverses normes ASTM. Cette technique est principalement utilisée pour la réparation de pièces.

Galvanisation à chaud

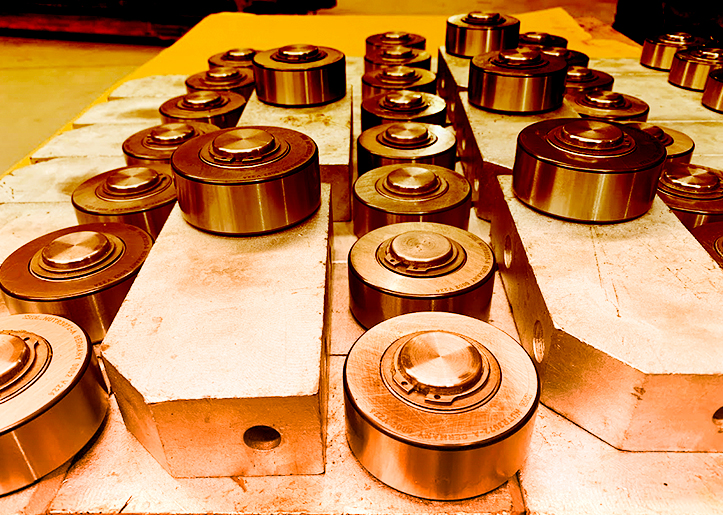

La galvanisation à chaud, également appelée galvanisation par immersion, est actuellement la méthode de galvanisation la plus efficace et la plus économique. Pour obtenir la résistance et la dureté recherchées, le fer ou l’acier est immergé dans le zinc à haute température (435 à 450 °C), ce qui fait fondre les deux métaux et recouvre la pièce de plusieurs couches. Ce processus doit être conforme aux normes UNE EN ISO 10346 et UNE EN ISO 1461.

Avantages de l’acier galvanisé

L’acier obtenu après le processus de galvanisation présente une grande durabilité (jusqu’à 150 ans dans un environnement rural), ainsi qu’une forte résistance à l’abrasion et aux dommages mécaniques, avec de faibles coûts d’entretien et de production et un aspect brillant, ce qui est très attrayant pour certaines utilisations. Cet acier est très facile à manipuler et est donc utilisé dans de nombreux secteurs. Il convient également de noter qu’il est recyclable.

Normes relatives à la qualité de l’acier galvanisé

Les normes UNE EN ISO 10346 et UNE EN ISO 1461 sont chargées de réglementer la qualité du processus de galvanisation à chaud, car la composition chimique de l’acier, la masse des pièces et les conditions de galvanisation influent sur le résultat final.

Par conséquent, les normes exigent donc que ce processus d’immersion contienne du zinc fondu dont la teneur totale en autres éléments d’alliage ne dépasse pas 1,5 % en masse. Pour garantir la qualité des matériaux galvanisés, les normes exigent également le prélèvement d’un échantillon de contrôle aléatoire pour vérifier l’épaisseur du revêtement de zinc et fixent certaines valeurs à cet égard, comme le montre le tableau ci-dessous :

| Épaisseur de la pièce | Revêtement local (minimum) | Revêtement moyen (minimum) | ||

| g/m2 | µm | g/m2 | µm | |

| Acier > 6 mm | 505 | 70 | 610 | 85 |

| Acier > 3 mm jusqu’à =< 6 mm | 395 | 55 | 505 | 70 |

| Acier > = 1,5 mm jusqu’à =< 3 mm | 325 | 45 | 395 | 55 |

| Acier < 1,5 mm | 250 | 35 | 325 | 45 |

| Pièces moulées >= 6 mm | 505 | 70 | 575 | 80 |

| Pièces moulées < 6 mm | 430 | 60 | 505 | 70 |

Principales utilisations de l’acier galvanisé

L’acier galvanisé est aujourd’hui largement utilisé dans la vie quotidienne, de la construction à l’électronique en passant par l’art. Cependant, parmi tous ces secteurs, il est principalement utilisé dans les structures métalliques des bâtiments, des ponts et des escaliers, la tuyauterie, les pièces d’automobiles, de bateaux et de trains, ou encore les meubles, les écrous et les vis.

Différences entre l’acier galvanisé et l’acier inoxydable

L’acier galvanisé et l’acier inoxydable ont en commun une grande résistance à la corrosion, à l’oxydation et à d’autres agents environnementaux et peuvent avoir un aspect similaire, mais présentent certaines différences :

- Leur composition est différente. Comme nous l’avons vu, l’acier galvanisé est recouvert de zinc, tandis que l’acier inoxydable est un alliage de fer et de chrome (de tailles différentes selon le type d’acier inoxydable).

- Recyclabilité. Si les deux types d’acier sont recyclables, l’acier galvanisé doit être à nouveau traité pour retrouver sa force et sa durabilité.

- Force et résistance. Les deux aciers sont assez résistants à la corrosion et à l’oxydation, mais l’acier galvanisé est légèrement moins résistant.

- Utilisations. L’acier galvanisé, étant moins résistant que l’acier inoxydable, est utilisé dans les projets à plus faible coût. Il surpasse néanmoins les autres métaux grâce à ses propriétés anticorrosives.

Galvanisation, zingage et nickelage : 3 processus différents

Le processus de galvanisation est souvent confondu avec le zingage et peut même être confondu avec le nickelage. N’oubliez pas que la galvanisation est un processus consistant à recouvrir un métal d’un autre métal (en recouvrant une charge électrique inférieure d’une charge électrique supérieure) afin d’empêcher sa corrosion ou son oxydation. Du zinc est principalement utilisé, c’est pourquoi ce processus est souvent confondu avec le zingage.

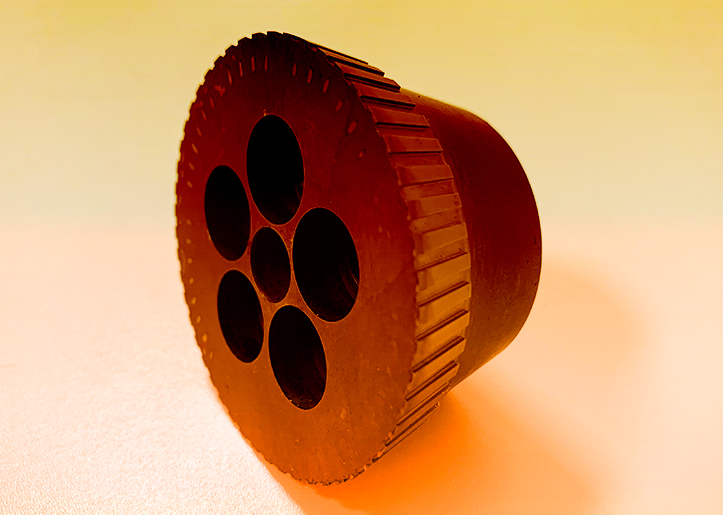

Le zingage consiste à recouvrir l’acier de zinc, comme pour la galvanisation, mais via un processus différent. Les résultats obtenus sont différents, de même que les utilisations de l’acier. Le revêtement est électrolytique, s’effectue à froid et la couche de zinc est beaucoup plus fine que dans le processus de galvanisation. De ce fait, sa protection contre la corrosion est moindre, elle ne dure que quelques mois ou quelques années, et elle est surtout utilisée sur les petites pièces. Le zingage est régi par les normes UNE EN 12329 (remplacée) et PNE-Pr EN 10152 (en vigueur).

Dans le cas du nickelage, un objet métallique ou non métallique est recouvert de nickel par un processus d’électrolyse ou chimique (non électrolytique) afin de prévenir la corrosion et d’améliorer la résistance. Son coût est plus élevé que pour les deux processus précédents. Il se caractérise par une meilleure finition, une dureté accrue et un polissage plus facile. Il est largement utilisé à des fins décoratives en fonction de sa finition (il peut être brillant, mat ou satiné), ainsi que pour les pièces de monnaie, les moules électroniques ou les composants matériels.

Galvanisation chez EONSI

Chez EONSI, nous vous offrons la possibilité de recourir à cet important processus de galvanisation, quel que soit votre secteur d’activité. Nous offrons toujours à nos clients un service complet.